Bagger im GaLaBau, Teil 2: Technische Grundlagen

von: Prof. Dr. Thomas Brunsch

Physikalische Grundlagen – Size matters

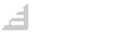

Was mit einer Baumaschine machbar ist und was nicht, bestimmen mehrere Faktoren. Es handelt sich dabei um grundlegende Physik. Wesentlich sind Größe, Gewicht und Antriebsleistung, welche die mögliche Arbeitsleistung (z. B. Kubikmeter Erdbewegung pro Stunde), die Tragkraft und die Reichweite bestimmen. Bleiben wir bei Tragkraft und Reichweite. Hier muss man sich den Bagger vorstellen wie eine Waage: auf der einen Seite der Ausleger mit seiner Nutzlast als Lastmoment, auf der anderen Seite das Gegenwicht des Baggers und des Kontergewichts in seinem Heck als Stützmoment. Moment bedeutet: Kraft mal Weg.

Das heißt: je größer die Last bzw. je weiter sich der Ausleger mit der Last vom Bagger entfernt, desto größer werden die Kräfte, die den Bagger zum Kippen bringen können und die er immer sicher abstützen können muss. Das Zünglein an der Waage ist die Kippkante, welche entweder die Vorderkante der Bodenkontaktfläche des Antriebs (Kette oder Rad), das abgesenkte Planierschilds oder – sofern vorhanden – die Stützpratzen sein können. Je nachdem, was zum Einsatz kommt. Daher ist es wichtig, beim Anheben schwerer Lasten, durch Absenken des Planierschilds oder der Stützpratzen die Kippkante nach vorne zu verschieben. Dadurch steht der Bagger einerseits stabiler, andererseits kann eine höhere Last angehoben werden (vgl. Abb. 1).

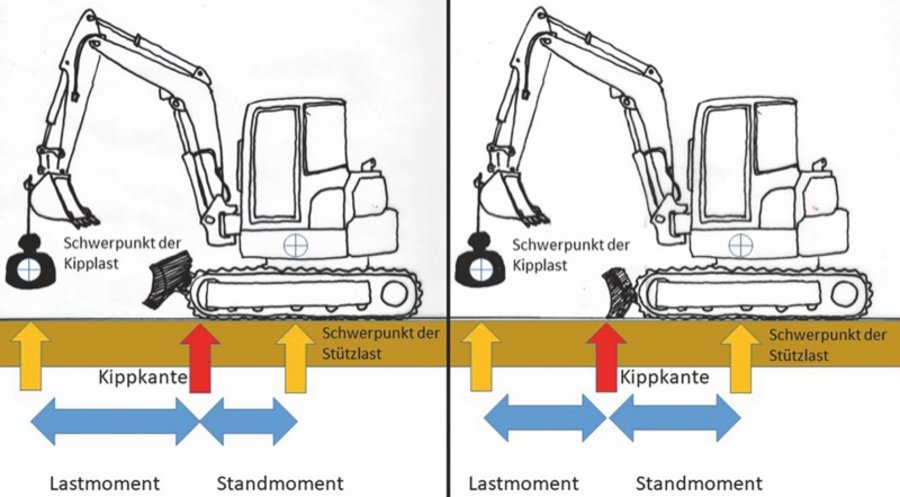

Da der Ausleger den Abstand zwischen Last und Maschine durch ausschwenken verändern kann – die sogenannte Auslage, kann eine Last, die im Nahbereich problemlos gehoben werden kann, in maximaler Auslage den Bagger schnell zum Kippen bringen. Auch durch das Drehen des Oberwagens verändern sich die Last- und Stützmomente kontinuierlich, da die Kippkante in seitlicher Auslage meistens näher am Schwerpunkt des Baggers ist. Aus diesem Grund ist die Tragkraft eines Baggers in Fahrtrichtung in der Regel größer, als in seitlicher Auslage. Auskunft darüber geben Last-Reichweiten-Diagramme und Grabkurven, die in der Bedienungsanleitung einer Maschine nachgesehen werden können.

Für die Planung und Arbeitsvorbereitung, also für die Beantwortung der Frage, ob eine Maschine einen Job erledigen kann oder nicht, ist ein Blick in diese Unterlagen oft unerlässlich beziehungsweise immer empfehlenswert. Auch die maximale Überladehöhe (z. B. beim Laden auf einen Lkw, (vgl. Abb. 2: Wert b) kann aus diesen Diagrammen entnommen werden.

NL-Stellenmarkt

Hieraus ergeben sich wichtige Tipps für die Baustelle:

- Planierschild oder Stützpratzen beim Baggern immer absenken. Das macht den Bagger stabiler und es kann mehr Last gehoben werden.

- Vorsicht beim Absenken von Lasten in Baugruben! Wenn ein Bagger hier ins Kippen kommt, gibt es oft kein Halten mehr!

- An ungesicherten Böschungen und Abgrabungen nicht zu nah heranfahren. Bevor die Arbeitstiefe ans Limit kommt, macht es Sinn, einen größeren Bagger auf die Baustelle zu holen oder die unbefestigte Kante zu verbauen (z. B. mit einer Spundwand). Die DIN 4124 gibt für Baumaschinen bis 12 t einen Sicherheitsabstand von 1 m bis zur Böschungskante vor. Schwerere Geräte müssen mindestens 2 m Abstand halten.

Daher gilt: Size matters! Ein großer Bagger benötigt deutlich mehr Arbeitsraum auf der Baustelle. Er kann aber auch mehr in Bezug auf Traglast, Reichweite, Grabtiefe und Umschlagleistung.

Auch in Bezug auf die Bodenverdichtung spielen Größe und Gewicht eine erhebliche Rolle. Ein 20-Tonnen-Kettenbagger erzeugt beispielsweise einen Bodendruck von rund 0,5 kg/cm². Bei einem 2,5-Tonnen-Minibagger sind es 0,25 kg/cm². Mobilbagger zerstören das Bodengefüge schneller als gleich schwere Kettenbagger. Hier kann der Bodendruck leicht 3 kg/cm² erreichen. Allerdings spielen auch die Anzahl der Überfahrten und der Wassergehalt im Boden eine ausschlaggebende Rolle. Verdichtung durch Befahren erzeugt oft unsichtbare und bleibende Schäden im Boden. Was hier zulässig ist, darüber gibt die DIN 19639 – "Bodenschutz bei Planung und Durchführung von Bauvorhaben" Auskunft.

Größenklassen und Benennung von Baggern

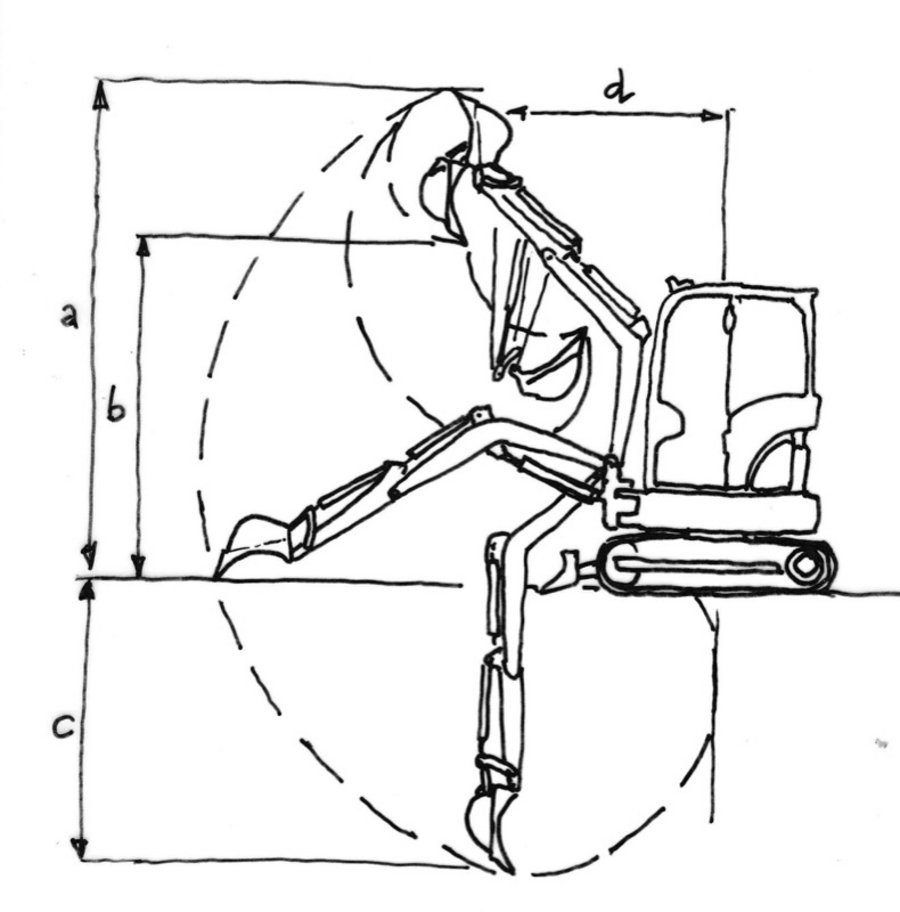

Die Nomenklatur bezüglich der Einteilung verschiedener Baugrößen von Baggern ist uneinheitlich (Abb. 3). Die einzelnen Größenkategorien und Bezeichnungen werden von jedem Hersteller anders verwendet.

Folgende Gewichtsklassen können grob unterschieden werden:

- Mikrobagger (

- Minibagger (>1,5–3,5 t)

- Midibagger (>3,5–7,5 t)

- Kompaktbagger (>7,5–10 t)

- Hydraulikbagger (>10 t)

Die Verwendung der Bezeichnung "Hydraulik- oder Kettenbagger" für die Gewichtsklasse ab 10 bis 12 t ist etwas unglücklich, da letztlich alle Größenklassen hydraulisch funktionieren und im Regelfall Kettenantrieb besitzen. Aus Sicht des Landschaftsbaus sind Bagger, die schwerer als 10 t sind, bereits große Bagger. Allerdings werden auch Bagger mit 40 oder >100 t angeboten. Daher ist es sinnvoll in der Gruppe Hydraulikbagger >10 t weiter zu differenzieren. Aus Baustellensicht und was die Wirtschaftlichkeit angeht, macht es Sinn die Transportfähigkeit zu betrachten:

- Bagger der Klasse 1: Gewicht bis ca. 25 t sind transportabel mit Baustellen-Lkw und Tieflader-Anhänger

- Bagger der Klasse 2: Gewicht 25 bis 40 t sind transportabel mit Sattel-Lkw und Spezialtiefladerauflieger

- Bagger der Klasse 3: Gewicht >40 t – mit Schwertransport und/oder in Baugruppen zerlegt (z. B.: Ausleger und Bagger werden separat transportiert)

Die im Landschaftsbau am häufigsten verwendete Größenklasse ist der Minibagger mit rund 2,5 bis 2,7 t. Das hat unter anderem auch mit der guten Transportierbarkeit auf Pkw-Anhängern bis 3,5 t zu tun. Allgemeingültige Aussagen zu Motorleistung, Reichweite oder Tragfähigkeit lassen sich aus dem Einsatzgewicht kaum ableiten, da gerade bei den größeren Baggern die Bauform des Hecks (vgl. Kapitel "Der Oberwagen") die möglichen Traglasten stark beeinflusst. Fast jeder Bagger kann im Bereich des Auslegers beispielsweise im Hinblick auf die Stiellänge konfiguriert werden. Dadurch verändern sich Reichweite und Traglast.

Als grobe Anhaltspunkte für den Zusammenhang zwischen Einsatzgewicht und Leistungsdaten können folgende Werte gelten (Grabtiefe = GT, Last bei max. Auslage, horizontal, in Fahrtrichtung = Lmax):

- Mikrobagger (1 t): GT: 1,75 m; Lmax: 110 kg

- Minibagger (2,5 t): GT: 2,45 m; Lmax: 290 kg

- Midibagger (4 t): GT: 3,35 m; Lmax: 405 kg

- Kompaktbagger KH (8,5 t): GT: 4 m; Lmax: 800 kg

- Hydraulikbagger KH (15 t): GT: 4,5 m; Lmax: 1400 kg

- Hydraulikbagger LH (18,5 t): GT: 6 m; Lmax: 3800 kg

Auf die Leistungsberechnung und die Umschlagleistung von Baggern soll in einer eigenen Beitrags-Folge eingegangen werden.

Unterwagen und Fahrwerk

Das Fahrwerk definiert die Kontaktflächen zwischen Bagger und Untergrund. Daher ist die Beschaffenheit der Baustelle bei der Auswahl der Maschine ein wesentliches Kriterium. Der Kettenantrieb spielt seine Vorteile auf unbefestigtem Gelände aus, da er zum einen das Gewicht des Baggers auf eine größere Fläche verteilt und somit weniger Druck pro Fläche generiert. Zum anderen ist der Reibungskoeffizient von Ketten auf unbefestigtem Boden höher, als der von Gummireifen, während es sich bei befestigtem Flächen (Schotter, Beton, Asphalt) genau umgekehrt verhält.

Allerdings ist die Fahrgeschwindigkeit von rund 3 bis 5ykm/h bei Kettenbaggern sehr begrenzt, so dass Bagger mit dieser Antriebsart überwiegend im Stand verwendet wird. Eine Ausnahme bilden schnelllaufende Kettenlaufwerke, wie sie ein französischer Hersteller bei seinen sogenannten Skid-Raupenbaggern im Bereich Midi- und Kompaktbagger verwendet. Diese Maschinen laufen bis zu 10 km/h schnell und können ähnlich wie ein Lader zum Verfahren von Materialien genutzt werden.

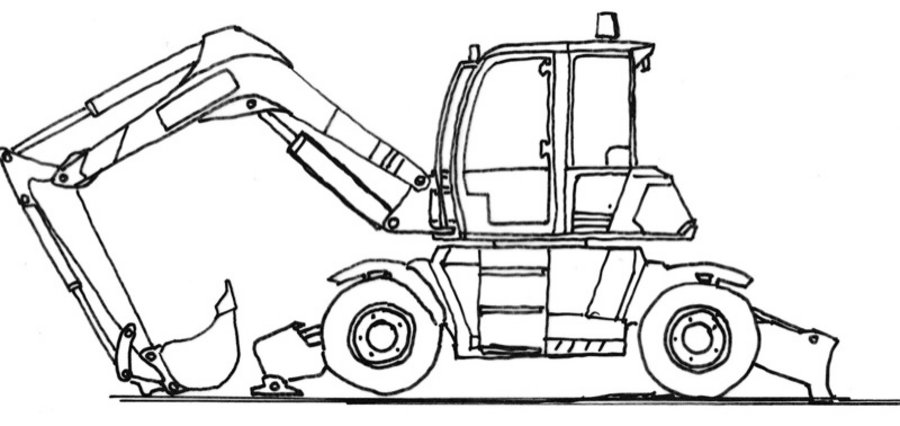

Gegenüber Kettenbaggern haben Mobilbagger den bemerkenswerten Vorteil, als Selbstfahrende Arbeitsmaschine auch auf öffentlichen Straßen auf eigener Achse mobil zu sein. Die meisten Hersteller haben inzwischen das Potential dieser Antriebsart erkannt und bieten Anhängerkupplungen für Anhängelasten bis 8 t (gebremst) und höhere Fahrgeschwindigkeiten bis 35 km/h (mit STVO-Zulassung, da Selbstfahrer auf 20 km/h begrenzt sind) an. Diese flexible Nutzbarkeit macht den Mobilbagger zu einer Zukunftsmaschine des GaLaBaus im urbanen Umfeld aber auch in der Landschaftspflege.

Eine Sonderform des Mobilbaggers ist der Zwei-Wege-Bagger mit Stahl- und Gummirädern. Er wurde für Arbeiten auf und an Bahngleisen entwickelt. Somit können auch Bahngleise für die relativ schnelle Anfahrt des Baggers in entlegene Gebiete auf eigener Achse genutzt werden. Für den Geländeeinsatz sind Mobilbagger eher nicht vorgesehen. Unbefestigter Untergrund sollte trocken, belastbar und griffig sein. In einem gewissen Umfang lassen Zwillingsbereifung oder Geländereifen eine bessere Manövrierfähigkeit abseits von befestigten Straßen zu.

Wie erwähnt, sind Kettenbagger bei Arbeiten auf unbefestigtem Untergrund die bessere Wahl. Bei weichen oder druckempfindlichen Untergründen (Moorböden, Naturschutz) können bei Kettenbaggern auch speziell verbreiterte Bodenplatten zum Einsatz kommen, sogenannte Moorplatten. In Verbindung mit überlangen, sogenannte LC (Long Crawler, vgl. Abb. 8) Fahrwerken, lässt sich so der Bodendruck signifikant verringern und gleichzeitig die Standsicherheit an Böschungen erhöhen (jedoch nur bei Fahrt senkrecht zu den Höhenlinien!). Man spricht dann von einem LGP Fahrwerk (Low-Ground-Pressure).

In steilem, unwegsamem Gebiet empfiehlt sich das Schreitwerk beziehungsweise der Schreitbagger, zum Beispiel für Arbeiten im stark hängigen bis felsigen Gelände. Die komplexe Bedienung dieser sehr geländegängigen Maschinen erfordert allerdings eine besondere Fahrerqualifikation. Durch die verstellbaren Rad/Stützpratzen-Träger wird die Kippkante im Vergleich zu konventionellen Baggern weit nach vorne verschoben, was die erforderliche Stabilität im Hang ergibt. In einem gewissen Umfang sind Schreitbagger regelrecht kletterfähig. Eine 2006 in der Sendung "Wetten dass" gewonnene Wette demonstriert das eindrucksvoll. Der Schreitbagger überwindet ein mehr als 4 m hohes Hindernis mit senkrechten Wänden. Das entsprechende Video ist noch heute online zu finden.

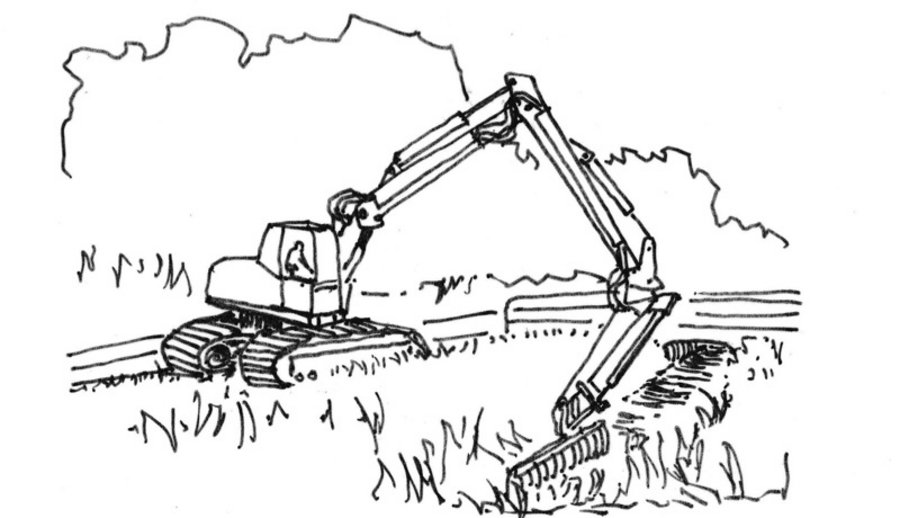

Das Pontonfahrwerk, bestehend aus Schwimmkörpern und Kettenantrieb erlaubt sowohl das schwimmende Arbeiten im Wasser, wie auch im wenig tragfähigen Übergangsbereich, man spricht daher auch von einem amphibischen Bagger.

Zusammenfassend lässt sich sagen, dass gerade im Landschaftsbau mit seinen vielfältigen Einsatzszenarien, die Kenntnis der möglichen Antriebsvarianten im Zusammenhang mit dem spezifischen Einsatzort und der Topografie ganz entscheidend zum Gelingen eines Arbeitsauftrags beitragen kann.

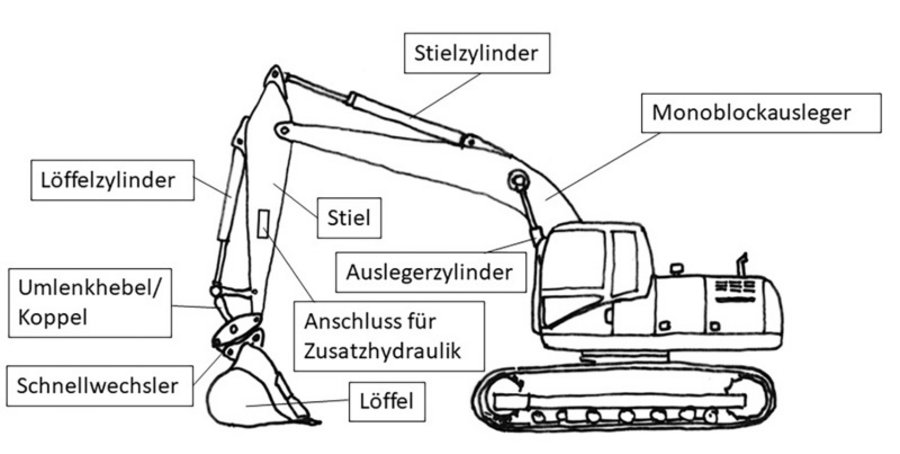

Der Ausleger

Der Ausleger ist der Arbeitsarm des Baggers und wird auch als Arbeitsausrüstung bezeichnet. Beim Standardausleger (auch Monoblockausleger genannt) passt die Allegorie des menschlichen Arms perfekt: der Löffel (ugs. die Baggerschaufel) entspricht der Hand, der Löffelstiel dem Unterarm und der Ausleger ist der Oberarm (Abb. 4). Jede dieser Einheiten wird über mindestens einen eigenen Hydraulikzylinder angetrieben. Insofern betätigt der Baggerfahrer beim Baggern im Regelfall drei Funktionen in je zwei Richtungen sowie das Drehen des Oberwagens um den Ausleger zu schwenken. Die Auslegerform des Monoblocks ist die häufigste und typisch bei Minibaggern und den meisten Kettenbaggern. Sie ist robust, universell einsetzbar und leichter zu bedienen, da bei anderen Auslegerbauformen oft weitere Funktionen hinzukommen, die die Bedienung komplexer machen.

Beim Gelenk- und Mehrgelenkausleger (vgl. Abb. 5) ist diese weitere Funktion ein oder zwei zusätzliche(s) Gelenk(e) im Bereich des Auslegers, was diese Bauform besser adaptierbar, aber auch schwerer und teurer macht. Deshalb ist die Hubkraft beim Gelenkausleger bei gleichem Grundgerät regelmäßig geringer. Gelenkausleger werden überwiegend bei Mobilbaggern verbaut, da diese häufig im Zusammenhang des Straßen- und Kanalbaus verwendet werden. Aufgrund dessen ist der Bewegungsraum häufig stark eingeschränkt und es muss oft im unmittelbaren Nahbereich gearbeitet werden. Beim Vergleich der Bauformen von Monoblock und Gelenkauslegern im Reichweitendiagramm wird deutlich, dass der Gelenkausleger die Erreichbarkeit beim Heben, Bewegen und Platzieren von Lasten erheblich verbessern kann. Allerdings verringert sich durch das höhere Gewicht, wie schon erwähnt, die Maximallast, die bewegt werden kann.

Weitere Auslegerbauformen sind Teleskop- und Long-Reach-Ausleger (Ausleger mit langer Reichweite), die im Gelände die Erreichbarkeit von unzugänglichen Flächen oder bei Arbeiten in Gewässern erheblich verbessern können. Der Teleskopausleger wird in der Regel bei Schreitbaggern verbaut (Abb. 7).

Das Arbeitsgerät

Das Standardarbeitsgerät eines Baggers ist nach wie vor ein Löffel. Zur Grundausstattung eines Baggers gehören ein schmaler Tieflöffel für Gräben, ein mittelbreiter Standardlöffel mit optimiertem Volumen für allgemeine Erd- und Ladearbeiten sowie ein breiter Planierlöffel für das Einebnen und Abziehen von Oberflächen. Darüber hinaus gibt es eine Vielzahl von Speziallöffeln wie Fels-, Lehm-, Asphalt- oder Rotator-Löffel, die sehr spezifisch eingesetzt werden.

Der Baggerspaten ist ein nicht-angetriebenes Arbeitsgerät, welches zunehmend auf Baustellen zu sehen ist. Er erlaubt zum einen das Arbeiten in senkrechter Arbeitsrichtung und ermöglicht durch die gute Einsehbarkeit und die schmale Schneide höhere Arbeitspräzision in beengten Arbeitsräumen, beispielsweise beim Freilegen von Leitungen in Gräben. Als Powerspaten besitzt er die Fähigkeit durch ein zusätzliches Drehgelenk seitlich geschwenkt zu werden (Tiltfunktion).

Grundsätzlich macht es Sinn, nicht angetriebene und angetriebene Anbaugeräte zu unterscheiden. Für letztere haben Bagger am Stiel zusätzliche Hydraulik- oder auch Elektroanschlüsse, die motorisierte Anbaugeräte antreiben (vgl. Abb. 6).

Einen wahren Siegeszug haben die hydraulischen Standardanbaugeräte in den letzten Jahren vollzogen. Dazu zählen unter anderem der altbekannte Hydraulikmeißel, der Tilt- oder auch Schwenkrotator (ab Mitte 80er Jahre), der Anbauverdichter und der angetriebene Sieb- beziehungsweise Backenbrecherlöffel (beide ab Beginn der 2000er Jahre) sowie verschiedene Spezialgreifer, die die möglichen Einsatzszenarien von Baggern im Landschaftsbau extrem erweitern. Gleichzeitig wird Bedienpersonal eingespart und die Arbeitssicherheit, vor allem in Gräben und Gruben deutlich erhöht, da sich niemand mehr dort aufhalten muss um einen Vibrostampfer oder eine Rüttelplatte zu führen. Gerade der Tiltrotator als mobilisierendes Zwischenelement zwischen Stiel und Anbaugerät macht den Bagger in beengten Bereichen erheblich flexibler und präziser, erfordert aber gleichzeitig hohes fahrerisches Können und viel Übung. Damit die einzelnen Anbaugeräte im Einsatz schnell ausgetauscht werden können, kommt als weitere angetriebene Zusatzausstattung oft noch ein Hydraulikschnellwechsler hinzu. Aus diesem Grund besitzen moderne Bagger oft schon vier Zusatzhydraulikkreise serienmäßig, die für den Antrieb des Anbauwerkzeugs und den Powertilt/-rotator (schwenken, drehen + Schnellwechsler) verwendet werden können.

Landschaftsbauspezifische hydraulisch angetriebene Anbaugeräte wie Heckenschere, Mulcher, Kegelspalter, Mähkorb oder Fällgreifer erschließen neue Einsatzgebiete des Baggers in der Landschafts- und Grünpflege. Voraussetzung für den Betrieb von Anbaugeräten mit hohem hydraulischem Leistungsbedarf, wie Mulcher, Asphaltfräse oder Backenbrecherlöffel ist eine ausreichend dimensionierte und standfeste Ölpumpe der Zusatzhydraulik mit der entsprechenden Durchflussmenge als Dauerleistung (vgl. Abb. 8).

Der Oberwagen

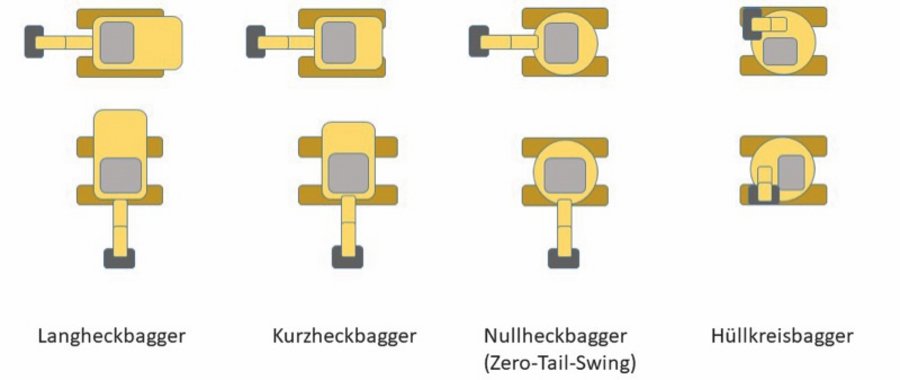

Der Oberwagen ist die Energie-, Antriebs-, Schalt- und Steuerzentrale des Baggers. Dort befinden sich Fahrerkabine, Haupt- und Nebenantriebe (Motor, Ölpumpen, Generator etc.), Tank, Hydraulik- und Elektronikkomponenten (ECUs=Motor- und Elektroniksteuerungen). Nicht zu vergessen das Abgas- und die Kühlsysteme der genannten Komponenten, die ebenfalls Bauraum beanspruchen. Ober- und Unterwagen sind durch einen Drehkranz verbunden, der das endlose Drehen des Oberwagens erlaubt. Deshalb ist es erforderlich, dass die für Fahrantrieb, gegebenenfalls Schild oder Stützpratzen (heben/senken) erforderlichen Hydraulikströme mittels einer Drehdurchführung vom Oberwagen zum Unterwagen gelangen können. Sind am Unterwagen elektrische oder elektronische Komponenten verbaut (Sensoren, Schaltelemente, Anschlussbuchse für Anhänger) müssen die elektrischen Signale mittels Schleifringdurchführung ebenfalls drehbar übertragbar sein. Die hohe Dichte der verbauten Technik steht in einem starken Widerspruch zu den Zielen der guten Rundumsicht, der optimalen Zugänglichkeit für Wartung und Reparatur sowie der kompakten Abmessungen. In Bezug auf den erforderlichen Drehraum des Oberwagens, die erforderliche Aufstellfläche und die Rundumsicht des Fahrers lassen sich 4 Bauvarianten des Oberwagens (OW) unterscheiden:

- Langheck (LH): Heck reicht stets (Ausrichtung OW längs und quer zur Fahrtrichtung) über Unterwagen (UW)

- Kurzheck (KH): Heck reicht nur bei Ausrichtung OW quer zur Fahrtrichtung über UW

- Nullheck (NH): Heck bleibt mit seinem Drehkreis stets innerhalb Umriss UW

- Hüllkreis (HK): Nullheck und Ausleger, der innerhalb des Drehkreises positioniert werden kann

Die Bauvariante LH wird inzwischen überwiegend nur noch für größere Bagger der Klassen 1 und 2 verwendet. Das lange Heck bringt entsprechend Abb. 1 einen Zugewinn an Standmoment und kann durch Zusatzgewichte weiter optimiert werden. Solche Bagger bringen die entsprechende Tragkraft für sehr schwere Ausleger mit (z. B. Mehrgelenk-Abbruchausleger mit Abbruchhammer).

Die Bauvariante KH stellt einen guten Kompromiss zwischen Kompaktheit, Tragfähigkeit und technischer beziehungsweise preislicher Sinnhaftigkeit dar. Diese Bauform hat in den letzten Jahren sehr stark an Bedeutung gewonnen.

Bei den Bauvarianten NH und HK muss die Technik im Oberwagen sehr stark komprimiert werden, was Nachteile beziehungsweise technischen Mehraufwand bei der Kühlung, der Wartung und dem Service ergibt. Daher werden vor allem kleinere Bagger im Bereich bis 9 t so gebaut. Die frühen Geräte dieser Kategorie hatten mitunter Überhitzungsprobleme.

Die notwendige und geballte Technik im Oberwagen einfach wegzaubern – ein Traum? Dieser Traum wurde von den Konstrukteuren des britischen Herstellers JCB in die Realität gebracht. Der relativ neue Mobilbagger Hydradig (Abb. 10) von JCB verlagert den Motor in den Unterwagen, gewinnt dort Freiheitsgrade beim Bauraum und ermöglicht einen extrem schlanken Oberwagen mit optimaler Rundumsicht. Somit können Bagger seit der Einführung dieses Modells im Jahr 2016 in die Kategorien Motor-Oberwagen (MOW) und Motor-Unterwagen (MUW) unterteilt werden. Die neue Bauform MUW revolutioniert die 200-jährige Erfolgsgeschichte des Baggers, da diese Anordnung der Antriebseinheit einerseits neu ist. Andererseits aber auch das "Fahrgefühl", die Servicefreundlichkeit und die Rundumsicht entscheidend verbessert. Der Fahrer hat freien Blick auf alle vier Räder, das Planierschild und die Stützpratzen. Der tiefe Schwerpunkt ergibt eine sehr gute Standsicherheit und Fahrstabilität. Deshalb kann die Maschine mit 40 km/h auf öffentlichen Straßen bewegt werden.

Fazit und Ausblick

Moderne Hydraulikbagger sind technisch hoch entwickelte Arbeitsgeräte. Die Vielfalt der Bauformen und der modulare Aufbau ermöglichen eine hohe Anpassungsfähigkeit der Maschine an die geforderten Einsatzzwecke. Durch die verfügbare Vielfalt unterschiedlicher Anbaugeräte wird der Bagger vollends zum Multitool. Häufig bringt der Radbagger seine Werkzeugkiste mit Abbruchhammer, Anbauverdichter und verschiedenen Löffeln gleich auf dem Anhänger selbst mit auf die Baustelle. Diese Flexibilität ist gepaart mit hohem Leistungsvermögen und machen den Bagger zu einer wichtigen Standardmaschine des Landschaftsbaus. Mit diesem breiten Portfolio arbeiten Bagger heute nicht nur auf Baustellen, sondern auch in der Land-und Forstwirtschaft sowie bei der Landschaftspflege. Gestiegenen Anforderungen an die Arbeitssicherheit und die Kompaktheit wird durch neue Bauformen wie Nullheck-, Hüllkreisbagger oder das Konstruktionsprinzip Motor-Unterwagen (MUW) Rechnung getragen.

- Themen Newsletter Bagger und Lader bestellen

- Themen Newsletter GaLaBau bestellen

- Themen Newsletter Baumaschinen bestellen

- Themen Newsletter Kettenbagger bestellen

- Themen Newsletter Midibagger bestellen

- Themen Newsletter Minibagger bestellen

- Themen Newsletter Hybridbagger bestellen

- Themen Newsletter Mobilbagger bestellen

- Themen Newsletter Kompaktbagger bestellen

- Themen Newsletter Kurzheckbagger bestellen

- Themen Newsletter Hydraulikbagger bestellen